先进的纳米晶制造工艺和材料科学创新

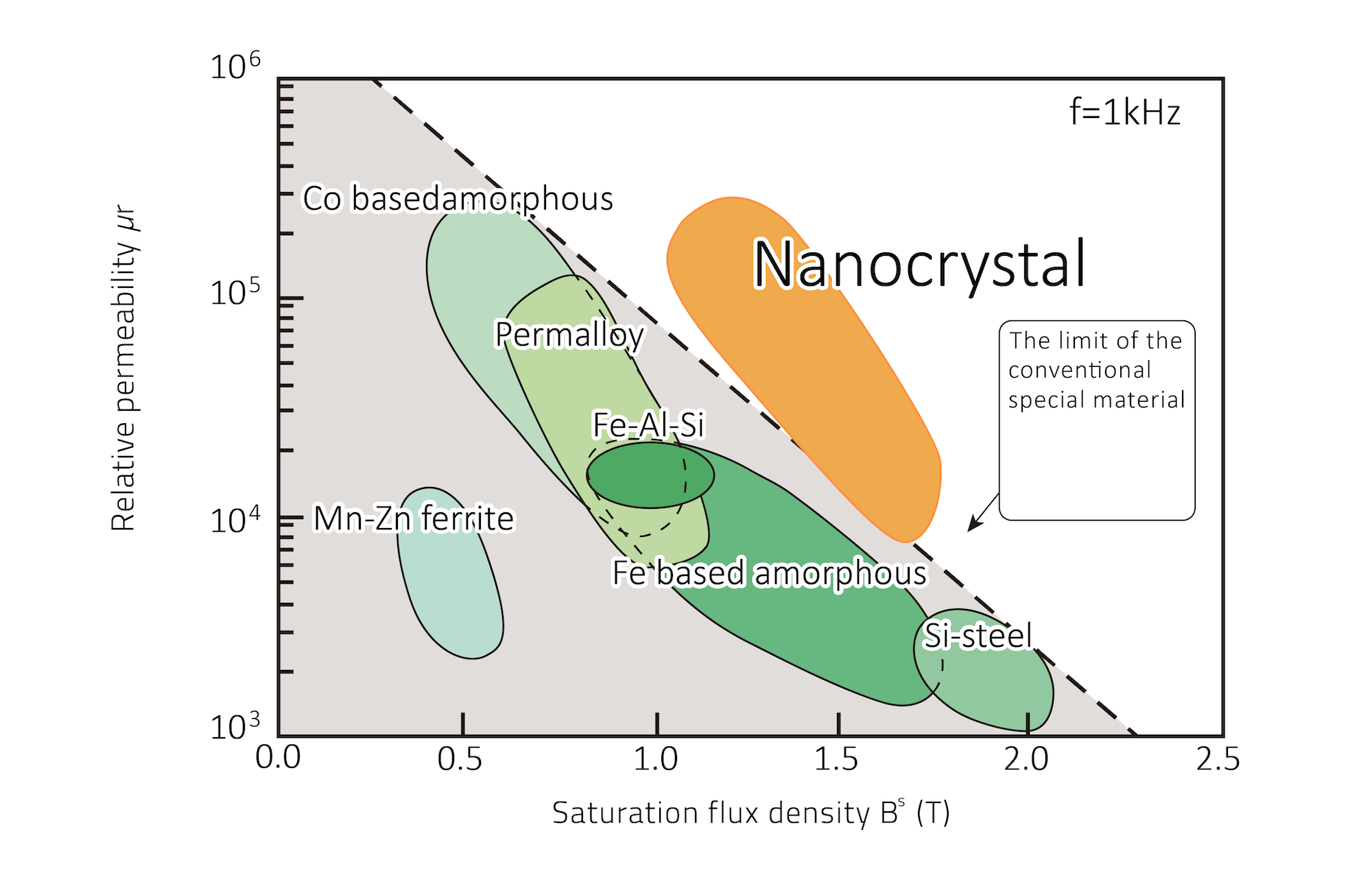

我们的核心技术围绕生产晶粒尺寸通常在10-100纳米范围内的纳米晶合金。这种独特的结构使我们的材料具有卓越的磁性能,优于传统材料。

通过专有的制造工艺,我们实现了对晶粒结构和取向的精确控制,从而产生具有优异磁导率、低矫顽力和优异热稳定性的材料。

2-5倍

高于传统材料

30-50%

低于传统材料

10倍

高于铁氧体

-50°C至150°C

宽工作范围

我们的专有制造工艺确保我们交付的每个产品都具有一致的质量和卓越的材料性能

我们从高纯度原材料开始,精心选择和混合以创建最佳的合金成分。我们的精确混合工艺确保元素的均匀分布。

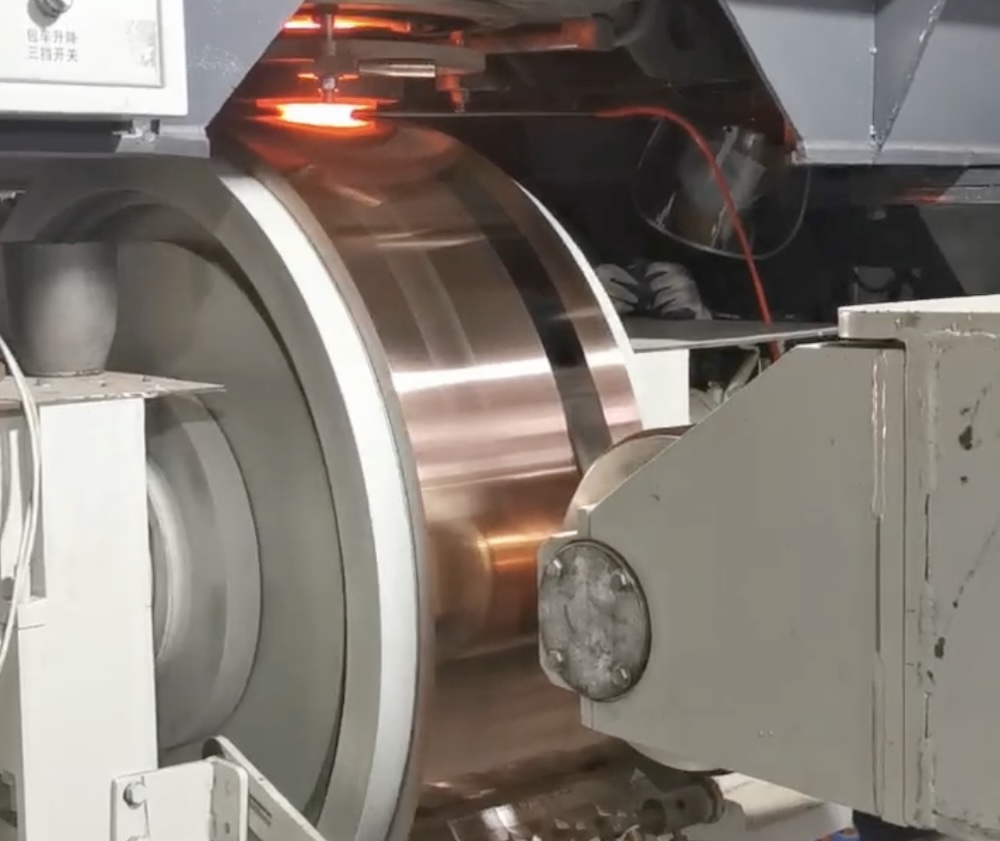

我们的专有快速凝固工艺生产具有非晶结构的薄带材。合金被加热到熔融状态,并在旋转的铜轮上快速淬火。

随后,非晶带材在保护气氛中进行受控退火处理(温度约500-600°C)。此过程触发非晶基体中纳米级晶体(通常尺寸为10-20 nm)的成核和生长,将带材转变为具有优异磁性能的纳米晶结构。

对于环形磁芯:将切割的带材在特殊模具上一层一层地缠绕,确保层间紧密粘合,形成闭环结构。 对于叠片磁芯(如E型、C型):将带材切割成相应形状的单片,按特定方向堆叠,并用工装固定。

纳米晶环氧喷涂工艺是一个关键程序,通过表面预处理、环氧喷涂、固化和质量控制,在纳米晶磁芯上形成均匀的环氧涂层,以增强其绝缘性、机械强度和环境保护性能。